10 set 2014

Massima affidabilità per la troncatura profonda da Sandvik

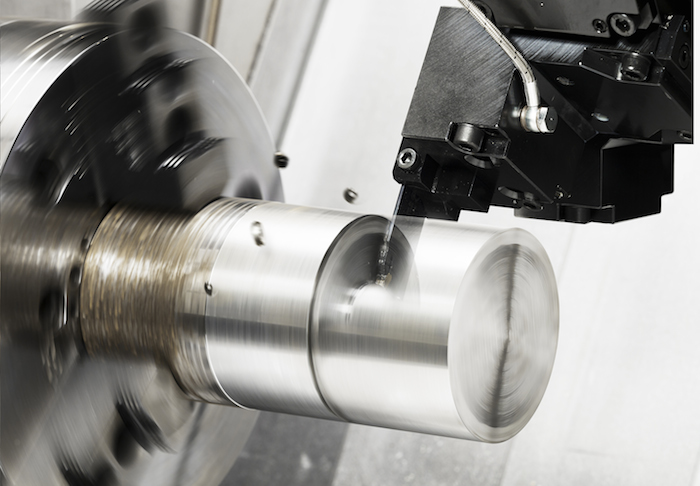

In una qualunque lavorazione, la sporgenza dell’utensile è uno dei valori che è opportuno considerare, soprattut to quando si tratta della troncatura di barre di grande diametro e quando è necessaria un’elevata profondità utile, dove le lunghe sporgenze sono inevitabili. È l’utensile, in questo caso, che deve compensare l’instabilità dell’operazione ed essere in grado di assicurare una lavorazione sicura e soddisfacente, oltre che competitiva. Oggi, un sistema di utensili di troncatura adatto a gestire profondità e sporgenze è una necessità

I principali requisiti dell’utente ...

... per le operazioni di troncatura profonda sono stati considerati già nelle fasi iniziali di sviluppo della nuova soluzione. Ciò è stato possibile grazie al coinvolgimento di larga parte dei soggetti interessati:

• Affidabilità del processo - è risultata la priorità numero uno

• Durata del tagliente - importante per assicurare un numero soddisfacente di tagli per inserto

• Utensili facili da selezionare e da usare, con un programma completo rispondente alle esigenze del maggior numero possibile di applicazioni, macchine e materiali

• Minimizzazione degli sprechi di materiale della barra durante il taglio

• Capacità soddisfacenti ed affidabili di controllo ed evacuazione del truciolo

• Finitura superficiale elevata quando necessario

• Produttività ottimizzata, bassi costi di lavorazione ed elevata efficienza operativa, in linea con le altre lavorazioni

Come sono stati soddisfatti questi requisiti nella nuova soluzione di utensili?

Le sollecitazioni cui è sottoposto un utensile di troncatura aumentano in relazione alla profondità di taglio e questo è il motivo per cui è indispensabile disporre di utensili specifici, in grado di gestire profondità utili elevate. In questo contesto, la profondità di taglio deve arrivare a diametri di 38 mm (1.49 poll.) ed oltre sulle macchine di tornitura, prevalentemente al passaggio barra, ed a 32 mm (1.25 poll.) sulle macchine a fantina mobile.

Nella troncatura, il tuffo può essere suddiviso in tre fasi:

• il taglio per tutta la sua lunghezza

• l’avvicinamento al centro

• la fase di arrivo al centro del taglio.

Queste tre fasi sottopongono l’utensile a sollecitazioni differenti che è indispensabile considerare quando si sviluppa una nuova generazione di utensili. Per il taglio sono importanti durata del tagliente, azione di taglio, controllo ed evacuazione del truciolo, qualità che per mettono di ottenere un processo efficiente ed affidabile, oltre che una finitura superficiale soddisfacente. In questo caso, i livelli raggiungibili dipendono dal design dell’utensile e dal tipo di geometria. L’avvicinamento alla fine del taglio è una fase che ha un grande impatto su durata del tagliente ed affidabilità del processo e che, in parte, può essere controllata con una programmazione adatta ed adottando una serie di precauzioni. Anche la fine del taglio ha bisogno di un’attenta programmazione, dato che questa fase sottopone l’utensile di troncatura a sollecitazioni notevoli. Robustezza del tagliente, resistenza alla formazione di tagliente di riporto e durata del rivestimento dell’inserto sono tutti fattori critici. Tutto questo deve essere combinato a qualità d’inserto in grado di gestire valori elevati di velocità di taglio ed avanzamento durante il taglio.

La nuova lega di acciaio per utensili delle lame ha una resistenza alla fatica ed alla flessione decisamente superiore e migliori sono anche le caratteristiche della sede degli inserti. Il posizionamento dell’inserto svolge un ruolo importante in questa operazione ed il design del binario QD consente di ottimizzare prestazioni, posizionamento, precisione ed affidabilità. La nuova interfaccia tra lama ed inserto consente di utilizzare, per le operazioni di troncatura profonda, lame la cui larghezza può essere di soli 2 mm.

Refrigerante ad alta precisione ...

Introdotto per la prima volta da Sandvik Coromant, questo sistema è stato successivamente sviluppato, nel corso di diversi anni, per adattarlo ad una serie di utensili ed ora è diventato un’espressione di alta tecnologia. La precisione dei getti in uscita dagli ugelli di questo sistema di adduzione fa una grande differenza relativamente alle prestazioni di lavorazione, anche quando il refrigerante viene fornito a pressioni molto più basse di quella raccomandata di 70 bar. La soluzione CoroCut QD fa largo uso di refrigerante ad alta precisione e l’adduzione dal basso e dall’alto favorisce il processo di taglio ed il controllo del truciolo, oltre a limitare l’usura dell’utensile. Erogato internamente, attraverso la lama dell’utensile, il refrigerante arriva esattamente nel punto in cui può avere il massimo effetto e consente di migliorare le prestazioni con qualità di inserto più tenaci e dati di taglio più elevati.