22 ott 2017

Comunicato Stampa DMG MORI: Lavorazione completa su 6 lati con il mandrino turn & mill compactMASTER da 122 Nm

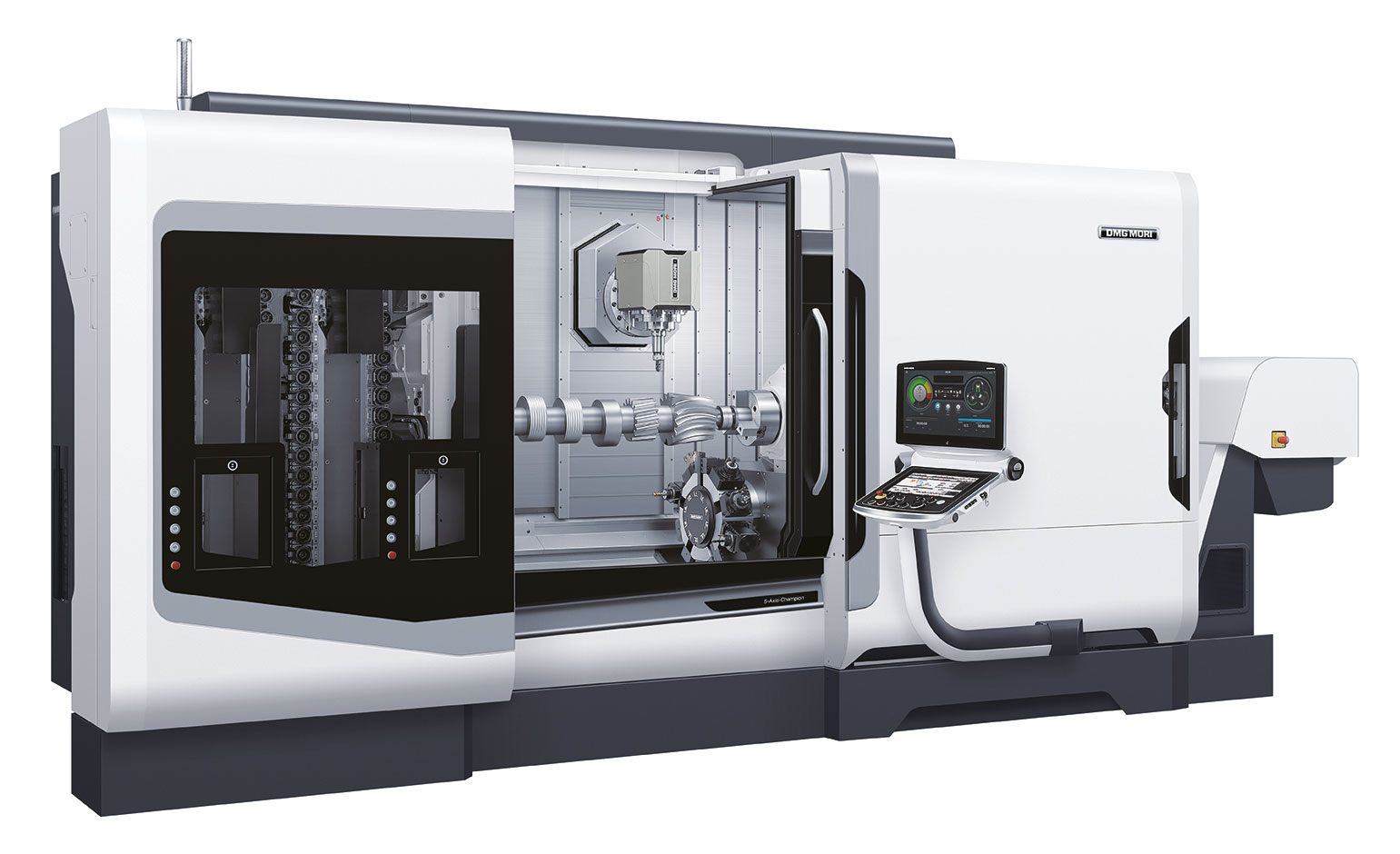

Grazie al mandrino turn & mill compactMASTER e a una torretta aggiuntiva comprensiva dell’asse Y, la NTX 2500 di seconda generazione è sinonimo di massima produttività su una superficie di installazione di soli 16,3 m².

Lavorazione completa su 6 lati con il mandrino turn & mill compactMASTER da 122 Nm

•Superficie di installazione più piccola per questa categoria di macchine: 16,3 m²

•Mandrino principale (autocentrante da 10”) da 4.000 giri/min e max. 599 Nm di coppia, disponibile anche in opzione con autocentrante da 8” e 12”

•Ampia zona lavoro grazie al mandrino turn & mill compactMASTER con lunghezza di 350 mm e coppia pari a 122 Nm

•Multitasking: asse B Direct Drive per la lavorazione simultanea a 5 assi di pezzi complessi

•Elevata flessibilità grazie alla corsa in X fino a -125 mm sotto il centro mandrino

•Disponibile con CELOS su FANUC e CELOS con SIEMENS

Lavorazione a 4 assi di pezzi complessi con diametro fino a ø 670 mm e 1.540 mm di lunghezza con mandrino turn & mill compactMASTER e secondo portautensili (torretta inferiore) con 80 mm di corsa in Y.

Forte dell’esperienza maturata con 1.000 centri di tornitura/fresatura NTX 2000 installati, DMG MORI presenterà in anteprima mondiale alla EMO 2017 la NTX 2500 di seconda generazione prodotta nello stabilimento aziendale di Iga. Con uno spazio di ingombro di soli 16,3 m², il modello NTX 2500 unisce un’elevata flessibilità e stabilità di processo ad un’ampia zona lavoro (675 mm nell’asse X e +/- 150 mm nell’asse Y). Elemento decisivo è l’asse B con mandrino proprietario compactMASTER per prestazioni elevate di truciolatura a 5 assi con coppia fino a 122 Nm. Con i suoi 599 Nm e contromandrino in opzione, il mandrino principale estende la gamma di prestazioni della NTX 2500 di seconda generazione alla lavorazione completa su 6 lati.

I centri di lavoro Turn & Mill sono dei veri fuoriclasse nella moderna lavorazione ad asportazione di truciolo. E la nuova NTX 2500 2nd Generation di DMG MORI lo conferma. Punto di partenza è un basamento macchina robusto con guide a rulli stabili a cui si aggiungono un sistema di raffreddamento completo dei mandrini e viti a ricircolo di sfere. Da qui derivano i rapporti termici stabili, presupposto irrinunciabile per lavorazioni precise a 5 assi nel lungo periodo.

Altro elemento essenziale di questa nuova concezione è il mandrino compactMASTER da 350 mm per l’asse B che, oltre a garantire prestazioni di tutto rispetto, occupa meno spazio nella zona lavoro. Come il mandrino turn & mill, anche il secondo portautensili ideato come torretta BMT dispone di utensili motorizzati su un asse Y (+/- 40 mm). I tempi di attrezzaggio ridotti si devono al magazzino utensili proprietario toolSTAR con 38 stazioni, ampliabili a 114 su richiesta del cliente.

La NTX 2500 2nd Generation è perfettamente in linea con la tendenza ad adottare soluzioni di automazione per due aspetti principali: mentre il sistema integrato di misurazione utensili e pezzi direttamente nella zona lavoro e il controllo meccanico di rottura degli utensili garantiscono un processo di lavorazione efficiente, svariati sistemi di gestione selezionabili in base alle proprie esigenze si occupano di caricare e scaricare i pezzi, ad esempio con l’ausilio di un robot.

Quanto ai controlli, la NTX 2500 di seconda generazione segue il “Path of Digitization” con cui DMG MORI promuove il concetto di digitalizzazione. Ecco dunque che anche il centro di lavoro turn & mill NTX 2500 2nd Generation è dotato del sistema gestionale e operativo basato su app, CELOS. CELOS consente la completa gestione, documentazione e pianificazione degli ordini per organizzare tempi e metodi e le attività in officina. Inoltre, le sue app, come il “CONDITION ANALYZER” o il “PERFORMANCE MONITOR”, offrono all’utente una panoramica dettagliata dei processi di lavorazione o dello stato macchina – ottimo punto di partenza per un costante miglioramento. Infine, CELOS funge sempre più spesso da interfaccia IoT e getta così le basi per un’interazione intercompany attraverso le reti produttive del futuro.

Per il modello NTX 2500 2nd Generation sono disponibili anche i cicli tecnologici DMG MORI, come l’“Easy Tool Monitoring”, che permette di monitorare il carico del mandrino e l’avanzamento degli assi. I cicli tecnologici consentono agli operatori di gestire in tutta facilità lavorazioni complesse, operazioni di attrezzaggio e misurazione su macchine universali e utensili e attacchi standard – compiti assegnati in precedenza a macchinari, programmi e attrezzi specifici.

Shigetsugu Sakai, Operating Officer responsabile del DMG MORI Turning Center di Iga, dichiara in sintesi: “La NTX 2500 di seconda generazione è un centro di tornitura/fresatura integrato, sviluppato con l’aiuto dell’esperienza pluriennale di DMG MORI. Questa serie esaustiva risponde perfettamente alla domanda di un mercato ampiamente diversificato. Il mandrino compactMASTER più corto della gamma (350 mm) permette di eseguire molteplici lavorazioni, aumentando così la produttività”.

DMG MORI Italia S.r.l.

Via G. Donizetti 138

IT-24030 Brembate di Sopra (BG)