04 dic 2019

SW fa il suo Ingresso in una nicchia di mercato particolarmente esigente

Fresatura HSC: Produzione altamente produttiva di strumenti chirurgici in grandi serie

Gli strumenti chirurgici sono prodotti di alta precisione, che vengono realizzati con la massima cura e realizzati, per lo più, in un numero di pezzi limitato. Le strutture e le attrezzature dei produttori specializzati in questo campo sono quindi pensate per garantire, soprattutto un´elevata flessibilità in termini di possibilità di conversione. Per prodotti monouso da realizzare in un numero elevato di pezzi si è quindi reso necessario installare una catena di processo separata. Fulcro del sistema è un doppio mandrino della Schwäbische Werkzeugmaschinen GmbH (SW) con un´elevatissima precisione di ripetizione. Il resoconto di un´esperienza diretta.

Frank Pauschert, direttore regionale del reparto vendite della SW Schwäbische Werkzeugmaschinen GmbH

"Nel settore della meccanica di precisione per la produzione di strumenti chirurgici, le esigenze sono molto elevate e la concorrenza è molto dura": lo sa bene Frank Pauschert, direttore regionale del reparto vendite della SW Schwäbische Werkzeugmaschinen GmbH di Waldmössingen. Tra i suoi clienti vi è anche un´azienda attiva in questo settore, fondata agli inizi degli anni ´80, che dalla modesta ditta degli esordi ha saputo trasformarsi in una media impresa che conta circa 130 collaboratori. Al momento l´azienda produce circa 1.000 apparecchi diversi per un vasto numero di campi di impiego nella chirurgia. Tutti gli strumenti vengono forniti perfettamente finiti e pronti per l´uso. I singoli elementi in pregiati materiali bio-compatibili, come l´acciaio inossidabile, vengono lavorati mediante truciolatura. Nonostante l´impiego di moderne macchine utensili con comando NC, la percentuale di lavoro manuale necessario al processo di produzione è comunque piuttosto elevata, poiché tali strumenti sono composti da fino a 40 elementi diversi, che devono essere sottoposti a rifinitura, a trattamento della superficie e infine montati a mano con la massima cura. Inoltre vengono spesso prodotti in numerose varianti. Questo comporta la produzione in piccole serie, con lotti di un ridotto numero di pezzi: gli impianti di produzione devono essere quindi essere improntati soprattutto alla massima flessibilità per quanto riguarda la possibilità di conversione. Per via della straordinaria varietà delle possibili varianti non sussiste la possibilità di ridurre i costi di produzione realizzando lotti più ingenti e puntando sulla formazione di scorte a magazzino.

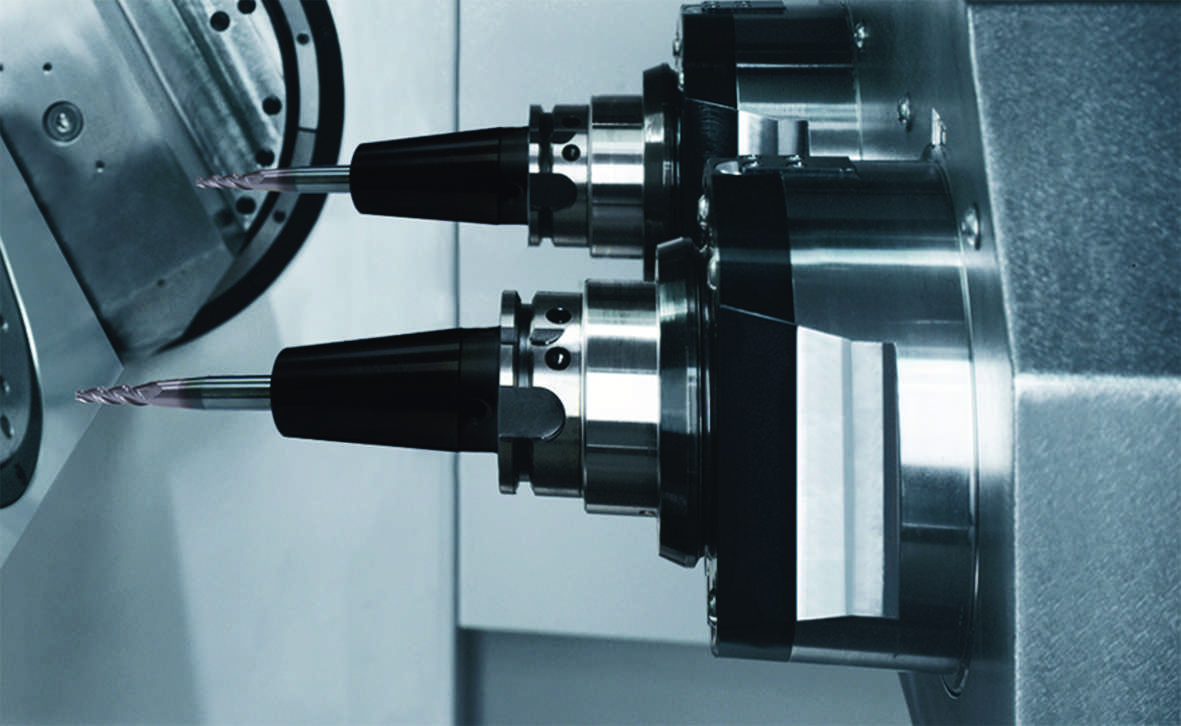

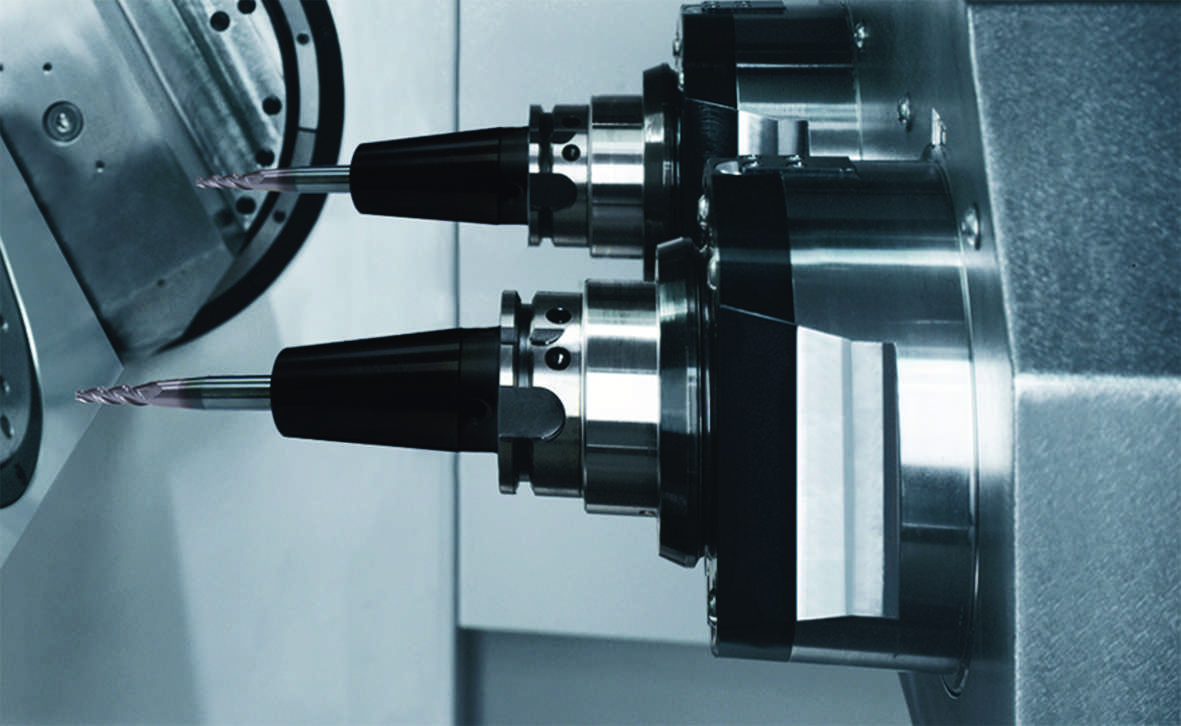

Il centro di lavoro a due mandrini interamente automatizzato BA 321 di SW è in grado di produrre, ogni tre minuti, due mezze pinzette perfettamente lavorate

La strategia del futuro: Un prodotto monouso particolarmente pretenzioso

Poiché il produttore non produceva articoli propri, i clienti, che spesso detengono un notevole potere di mercato, mettevano i suoi prezzi costantemente a confronto con quelli della nutrita concorrenza. Questo ovviamente limita gli utili e di conseguenza le future possibilità di crescita. Per assicurare all´azienda un lungo e prosperoso futuro, circa due anni fa il direttivo ha deciso di intraprendere un ambizioso progetto di produzione in grandi serie: la realizzazione di un utensile monouso per la neurochirurgia, nella fattispecie un utensile che viene utilizzato con frequenza estremamente elevata, tanto che il numero di pezzi necessari in un anno si trascrive con un numero a sei cifre. Nello specifico si tratta di una sorta di pinzetta in alluminio, che consente di afferrare pezzetti di tessuto e di arrestare, nel contempo, emorragie di minore entità mediante impulsi elettrici. Inoltre, in entrambi bracci della pinzetta sono stati posizionati dei microscopici tubicini, che consentono di incanalare nell´area interessata dall´operazione dei liquidi di risciacquo. Nonostante il suo aspetto apparentemente semplice, questo utensile è molto complesso nella realizzazione, e richiede numerosi cicli di lavorazione, sia meccanici che manuali, che impongono il rispetto delle consuete severissime disposizioni in termini di qualità. Molti dei processi di lavorazione devono inoltre essere realizzati al microscopio. La strutturazione della relativa catena di processi richiede grossi sforzi in termini di ideazione e sviluppo, nonché ingenti investimenti in macchine e attrezzature speciali. Attualmente vengono impiegati e formati, specificamente per questo scopo, ulteriori collaboratori.

Il sistema di automazione è composto da un´unità di apporto per profilati estrusi e da un apposito cassetto per deporre i pezzi dopo la separazione

Un centro di lavoro con le prestazioni di un´auto sportiva

Punto di partenza e cuore della catena di processo è un centro di lavoro automatizzato con doppio mandrino BA 321 di SW. L´impianto dispone di un´area di lavoro pari a 300 x 500 x 375 mm per ogni mandrino. I mandrini dotati di interfaccia HSK A63 raggiungono i 17.500 min-1, i tempi da truciolo a truciolo si attestano sui 2,5 s. Il sistema di cambio utensile ha una capacità di 2 x 20 posti e arriva a toccare i 2 x 60 posti. Con questo impianto vengono realizzate, mediante fresatura, delle mezze pinzette in pregiato alluminio. L´impianto è dotato di un´automazione studiata su misura sia per l´apporto del materiale che per l´asportazione dei pezzi fresati. Esso è predisposto solo per una gamma di pezzi limitata, ma consente di ottenere comunque una produttività decisamente superiore a quelle degli altri centri di fresatura dell´azienda. Con la sua struttura orizzontale a doppio mandrino, il nuovo centro di lavoro è in grado di fornire, in soli tre minuti, due mezze pinzette completamente fresate. Inoltre, grazie all´avanzato sistema di automazione riesce a farlo ventiquattro ore su ventiquattro e praticamente senza intervento umano. La macchina ha convinto poi per la sua elevata precisione di ripetizione e quindi per l´alta qualità dei pezzi finiti. Infine, anche le prestazioni in termini di portata hanno decisamente superato i valori ottenuti dagli altri centri di lavorazione installati nell´azienda.

Vista dell´interno del vano di lavoro con i due mandrini

Partnership nello sviluppo dell´automazione

Il motivo decisivo che ha fatto inizialmente cadere la scelta su SW è stata la produttività della concezione a doppio mandrino. Un ulteriore aspetto sono state le eccellenti referenze dell´azienda, nonché la relativa vicinanza che poteva garantire rapide reazioni e brevi percorrenze, sia nel corso dei lavori per il comune sviluppo del sistema di automazione, che nel caso di eventuali interventi del servizio di assistenza. I primi contatti, nell´estate del 2017, sono sfociati in una proficua partnership collaborativa, nel corso della quale sono state discusse e chiarite le possibilità di un´automazione per la catena di lavorazione. Successivamente è stata congiuntamente concepita e sviluppata una macchina speciale sulla base del modello BA 321. Come materiale grezzo cono stati utilizzati speciali profilati estrusi in tre misure diverse. Le mezze pinzette vengono ricavate dai profilati mediante specifica lavorazione, e vengono separate solo nell´ultima fase di lavoro tramite un processo di segatura. In questo modo si evitano, fin da subito, fastidiosi problemi di serraggio con elementi estremamente sottili e delicati, come appunto le mezze pinzette. Il taglio conclusivo, praticato tramite sega, viene realizzato in modo tale da lasciare un minimo residuo di bava, che impedisce la caduta dei pezzi. Diversamente le delicatissime punte delle pinzette potrebbero venire danneggiate. Il prelievo viene quindi eseguito con l´ausilio di speciali adattatori, che possono venire sostituiti nei mandrini direttamente dal magazzino utensili. Questi consentono di trattenere saldamente le mezze pinzette e di separarle dalla bava residua. Infine gli elementi vengono deposti singolarmente in un apposito cassetto per il trasporto e quindi trasferiti, mediante mastro trasportatore, alla stazione di prelievo, dove verranno inseriti manualmente in speciali cesti per passare alle fasi di lavoro successive. "Grazie alla professionalità di entrambe le squadre di lavoro, lo sviluppo congiunto di questo complesso processo di automazione è stato molto efficiente", ricorda Frank Pauschert.

Fornitura e messa in funzione

Lo sviluppo congiunto, la progettazione effettuata in collaborazione, nonché il montaggio e i test di funzionamento si sono svolti fino a giugno 2018, momento della consegna del prodotto. Nello stesso contesto sono stati realizzati anche tutti gli utensili necessari ed è stato creato un primo programma NC sulla base delle indicazioni fornite dal cliente. Una volta effettuata con successo la consegna, l´impianto è stato messo in funzione tra giugno e luglio 2018, direttamente sul luogo di installazione. Da allora sono stati svolti numerosi test ed è stata effettuata la programmazione di complessivamente 18 varianti di prodotto. Il ramp-up vero e proprio ha quindi preso il via nel novembre 2018, e da marzo 2019 la produzione è entrata in funzione a pieno regime, con un funzionamento attivo 24 ore su 24, 6 giorni su 7. L´impianto è ora in grado di funzionare fino ad un´intera settimana senza necessità di intervento alcuno – ad eccezione dell´apporto del materiale da lavorare e del prelievo dei pezzi finiti.

Soddisfatti della qualità, dell´assistenza e dei servizi

Grazie al servizio di accompagnamento alla produzione "life startUp", nella prima settimana dopo la messa in funzione il collaboratore addetto ha appreso rapidamente il funzionamento e l´utilizzo dell´impianto, ed è quindi stato in grado di lavorare autonomamente con la macchina. Con "life data", un utile servizio online di SW, la macchina è sempre connessa online con la SW stessa, che si occupa di monitorare ininterrottamente i principali parametri della macchina. In questo è possibile intervenire immediatamente in caso di problemi. Un supporto che è già stato utilizzato con successo, quando l´operatore della macchina è stato tempestivamente assistito mediante il servizio di diagnosi remota. Anche il servizio "life help" si è dimostrato particolarmente utile: le volte che si sono verificati dei problemi è stata rapidamente disponibile una consulenza affidabile e competente, e in caso di necessità il collaboratore del servizio assistenza è arrivato sul posto anche in meno di un´ora. Senza questo intelligente servizio molte cose non avrebbero funzionato altrettanto bene, e altre avrebbero richiesto molto più tempo. Nel frattempo è già stata ordinata un´ulteriore macchina BA 321, la cui fornitura è avvenuta lo scorso agosto 2019.

La macchina BA 321 è la versione a due mandrini di una serie che viene proposta, a seconda degli specifici compiti da svolgere, come centro di lavoro a uno, due o quattro mandrini. E´ adatta alla lavorazione per truciolatura di pezzi in alluminio, ghisa, titanio o acciaio. Nel cuore della struttura monoblocco è collocato il vano di lavoro che misura 300 x 500 x 375 mm, mentre nelle tre assi sono alloggiati i mandrini mobili.

I mandrini, dotati di interfaccia HSK-A63, raggiungono i 17.500 min-1 e forniscono una potenza pari a 32 kW (4.200 min-1, 40 % RI) con una coppia di 72 Nm. La distanza dei mandrini è pari a 300 mm. Il peso dell´impianto è pari a circa 8.500 kg, le misure per l´installazione sono di norma 3,60 x 3,13 x 6,00 m (larghezza x altezza x profondità). La serie 3 è disponibile come macchina a posto unico o con doppio supporto oscillante. L´avanzamento dell´unità a tre assi avviene mediante robuste viti a ricircolo di sfere; in modalità di corsa rapida le velocità delle assi toccano i 65/75/75 m/min (direzioni X, Y, Z), con accelerazione delle assi pari a 10, 10 o 15 m/s2 in caso di forza di avanzamento massima pari a 8.000 N. Nella versione a due mandrini, il sistema di cambio utensile pick-up ha una capacità che varia da 2x20 ad un massimo di 2x60 utensili. Possono essere alloggiati utensili con Ø fino a 70 mm (160 mm in caso di posto attiguo libero), una lunghezza massima pari a 275 mm e un peso massimo di 7,5 kg. Il tempo da truciolo a truciolo si attesta sui 2,5 s circa. Per l´unità di comando è possibile scegliere tra Sinumerik 840 D sl, Bosch Rexroth IndraMotion MTX oppure Fanuc 30i.

Schwäbische Werkzeugmaschinen GmbH

Seedorfer Strasse 91, 78713 Schramberg-Waldmössingen

Tel.: +49 (0)7402 74-0, Fax: +49 (0)7402 74-211